Guia para o Desenvolvimento de Cristalização

Cristalização por Semeadura

Para Controlar o Tamanho de Cristais

A semeadura é um dos métodos mais simples para controlar a supersaturação. Durante a semeadura, uma pequena massa de cristais é adicionada à supersaturação para:

- Iniciar a cristalização no nível de supersaturação desejado

- Fornecer área de superfície suficiente para garantir que a supersaturação seja consumida de maneira controlada

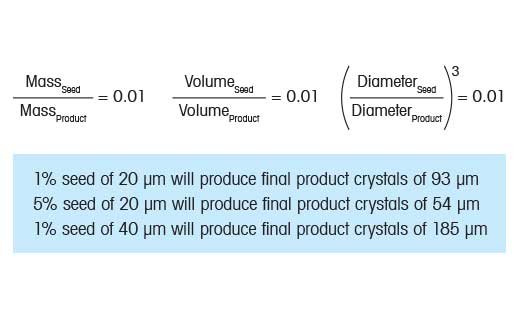

Escolher o carregamento correto de sementes (massa) e o tamanho correto da semente pode ajudar a produzir cristais finais de um tamanho especificado. Se considerarmos um sistema de cristalização teórico no qual ocorre apenas crescimento e os cristais são esféricos, é possível desenvolver um modelo simples pelo qual o tamanho final do cristal pode simplesmente ser previsto com base no tamanho inicial da semente e no carregamento (direito). Considere o caso em que semeamos uma cristalização com 1% de semente. Nesse caso, 1% é simplesmente a razão de massa de sementes em relação à massa final prevista do produto. Como o produto final e a semente têm a mesma densidade, é simples converter a razão de massa em razão do volume. Em seguida, a próxima etapa lógica é converter a razão de volume para razão de diâmetro.

Tamanho e Forma dos Cristais

Crescimento Dendrítico

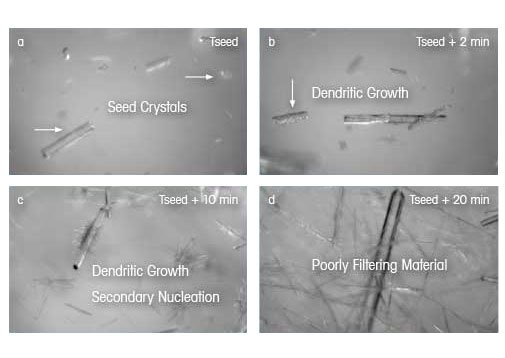

Embora este modelo simples seja útil para demonstrar como o carregamento e o tamanho de sementes afetam a distribuição do tamanho do cristal final, as suposições não são normalmente observadas em sistemas reais. Os cristais raramente são esféricos, o que significa que são necessários modelos mais complexos para prever o tamanho das agulhas. Os processos de cristalização raramente são completamente dominados por crescimento, se é que isso ocorre. Algum grau de nucleação e atrito quase sempre ocorre, para desenvolver uma cristalização eficaz com sementes. Como demonstrado por esse exemplo, a microscopia em tempo real oferece uma oportunidade única para entender melhor os eventos de semeadura. Nas imagens à direita, o processo de semeadura é observado diretamente durante uma cristalização orgânica usando a microscopia em tempo real. Após a adição dos cristais-semente à solução supersaturada (a), é possível ver que ocorre a nucleação na superfície nos cristais-semente (b). Ao longo do tempo, ocorre crescimento dendrítico, com pequenas "ramificações" de cristais crescendo ortogonalmente no cristal-semente (c). Após 30 minutos, surge uma distribuição bimodal de tamanho e forma, indicando que o cristal final pode ter uma filtragem e secagem ruins (d).

Exemplos Reais de Aplicação

Visualização dos Mecanismos de Semeadura

O conhecimento de processo pode ser facilmente obtido pela visualização de mecanismos de semeadura durante o desenvolvimento da cristalização.

Escolha da Temperatura da Semente

O Efeito na Cinética de Cristalização

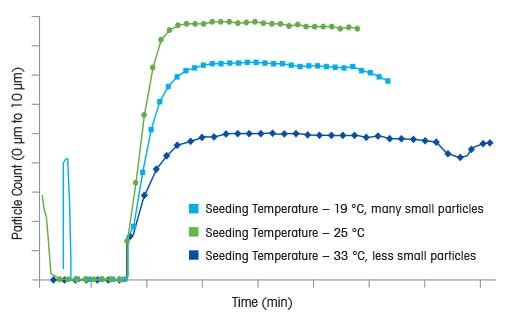

O nível de supersaturação no qual a semente será adicionada é outra variável crítica a ser considerada ao projetar um processo de cristalização por semeadura. Em uma cristalização por resfriamento, isso pode ser chamado de "temperatura de semeadura", mas, na realidade, é o nível de supersaturação que está sendo considerado. A semeadura em altos níveis de supersaturação pode resultar em nucleação secundária excessiva, tornando o processo de semeadura redundante, a menos que o objetivo seja uma distribuição de cristais finos. Se o crescimento do cristal for desejado, fazer a semeadura mais próximo à curva de solubilidade, em supersaturação mais baixa, pode ser uma boa escolha. Essa abordagem é mostrada no gráfico à direita onde três processos de cristalização são comparados usando a tecnologia ParticleTrack com FBRM em três temperaturas diferentes de semeadura. Ao comparar as contagens de partículas entre 0 e 10 µm para cada cristalização, é possível comparar taxas de nucleação relativas com temperaturas de semeadura diferentes. A temperatura de semeadura mais baixa (supersaturação mais alta) resulta no mais alto grau de nucleação e de cristais finos no final do processo.

Dispersão da Semente

Monitoramento do Tamanho da Semente e Contagem ao Longo do Tempo

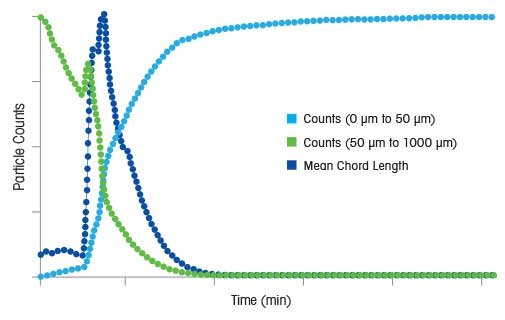

Ao fazer a semeadura, outro fator importante que deve ser considerado é que, durante a preparação e o armazenamento, os cristais-semente podem aderir uns aos outros e formar cristais agregados. Geralmente, é necessário realizar uma etapa isotérmica após a semeadura para garantir que os cristais-semente consigam se dispersar completamente e que toda a área da superfície esteja disponível para que a cristalização avance. Essa etapa isotérmica também pode ajudar os cristais-semente a crescer, aumentando a área de superfície disponível para crescimento. No exemplo à direita, um processo do ParticleTrack descreve um processo de cristalização que leva quatro horas para que as sementes se dispersem totalmente. Esse exemplo, junto com os outros fornecidos acima, indica que uma caracterização cautelosa do processo de semeadura, considerando as diversas variáveis críticas do processo, é fundamental para garantir a consistência e a qualidade do produto.

Processo de Cristalização por Semeadura

Embora a cristalização tenha melhorado nos últimos anos, a etapa de semeadura ainda apresenta desafios. Esse artigo discute como projetar uma estratégia de semeadura e quais parâmetros devem ser considerados durante a implementação de um protocolo de semeadura.

Tecnologias para Monitorar, Otimizar e Controlar

Operações unitárias de cristalização oferecem a oportunidade exclusiva de visar a e controlar uma distribuição otimizada de tamanho e forma dos cristais para:

- Reduzir os Tempos de Filtragem e Secagem

- Evitar Problemas de Armazenamento, Transporte e Data de Validade

- Garantir um Processo Consistente e Repetível a um Custo Mais Baixo