|

หลัก 5ส เพื่อเพิ่มประสิทธิภาพของสถานที่ทำงานในห้องปฏิบัติการ

รายการตรวจสอบตามหลัก 5ส นี้ กำหนดวิธีการที่เป็นระบบเพื่อตรวจสอบโครงการ 5ส ในห้องปฏิบัติการของคุณ แม่แบบที่เรียบง่ายนี้จะแนะนำวิธีการประเมินห้องปฏิบัติการของคุณตามหลัก 5ส แบบฟอร์มดังกล่าวมีคะแนนรวมสูงสุด 125 คะแนน โดยการใช้ชุดคำถามต่างๆ ห้องปฏิบัติการที่ได้คะแนนต่ำกว่า 75 คะแนน มีแนวโน้มที่ชัดเจนในการปรับปรุงแนวทางปฏิบัติสำหรับห้องปฏิบัติการแบบลีน

หลัก 5ส คืออะไร

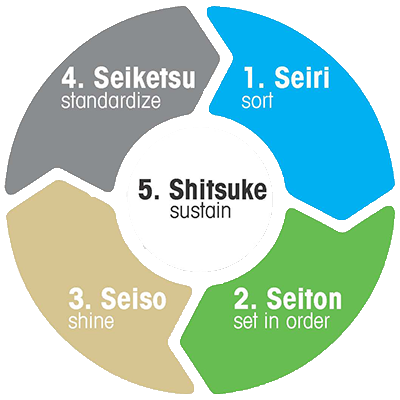

หลัก 5ส เป็นระบบเพิ่มประสิทธิภาพของสถานที่ทำงาน ซึ่งใช้วิธีการที่มี 5 ขั้นตอน เพื่อจัดระเบียบและดูแลสถานที่ทำงาน ระบบ และกระบวนการต่างๆ ซึ่งเป็นคำศัพท์ภาษาญี่ปุ่น 5 คำ หมายถึง สะสาง สะดวก สะอาด สร้างมาตรฐาน และสร้างวินัย โครงการ 5ส เป็นตัวเลือกที่ดีในการเริ่มต้นเมื่อก้าวเข้าสู่แนวทางปฏิบัติในห้องปฏิบัติการแบบลีน

หลัก 5ส ช่วยให้เกิดการปรับปรุงได้อย่างไร

จุดมุ่งหมายของโครงการคือการใช้ขั้นตอน 5ส แต่ละขั้นตอนกับห้องปฏิบัติการที่คุณทำงาน ซึ่งส่งผลให้กำจัดสิ่งที่ไม่จำเป็นออกไป แยกและจัดระเบียบสิ่งของที่เหลืออยู่ รวมถึงทำให้ทุกอย่างถูกหลักการยศาสตร์มากขึ้นและใช้งานได้ง่าย ควรติดป้ายสิ่งของและตำแหน่งให้ชัดเจน และควรดูแลรักษาสถานที่ทำงานให้สะอาดอยู่เสมอ การเดินตรวจตรา (Gemba Walk) อาจทำให้พบสิ่งที่จะช่วยกำจัดความสูญเปล่าและดำเนินการปรับปรุงได้ เมื่อปรับปรุงสิ่งต่างๆ ให้ดีขึ้นแล้ว ให้คงสภาพไว้โดยใช้การตรวจสอบห้องปฏิบัติการตามหลัก 5ส เป็นประจำ

คำศัพท์ 5ส | คำจำกัดความ | สโลแกน | ||||

| 1 | สะสาง | กำจัดสิ่งที่ไม่จำเป็นทั้งหมดออกจากสถานที่ทำงาน | ถ้าไม่แน่ใจ ก็เอาออกไป! | |||

| 2 | สะดวก | กำหนดที่วางเฉพาะสำหรับสิ่งที่เหลืออยู่ | ทุกอย่างต้องเข้าที่เข้าทาง! | |||

| 3 | สะอาด | ทำความสะอาดและตรวจสอบสถานที่ทำงาน | ทำความสะอาดและตรวจสอบ! | |||

| 4 | สร้างมาตรฐาน | กำหนดแนวทางการปฏิบัติที่ดีที่สุดให้เป็นมาตรฐาน | ตั้งกฎและปฏิบัติตาม! | |||

| 5 | สร้างวินัย | ใช้หลัก 5ส เป็นส่วนหนึ่งของวัฒนธรรมในการทำงานแต่ละวัน ตรวจสอบอย่างสม่ำเสมอเพื่อรักษามาตรฐาน | อย่าเผลอไผลทำนิสัยเดิม! | |||

ประโยชน์จากการนำหลัก 5ส มาใช้

โครงการ 5ส ช่วยปรับปรุงความสามารถในการทำกำไร ประสิทธิภาพ บริการ และความปลอดภัย หากพิจารณาเพียงผิวเผินในครั้งแรก จะดูเหมือนว่าหลักการพื้นฐานเป็นเพียงสามัญสำนึกทั่วไป แต่หากนำหลัก 5ส มาใช้อย่างเป็นระบบ จะค่อยๆ ได้รับประโยชน์มากขึ้นเรื่อยๆ บางบริษัทเผชิญกับการต่อต้านของพนักงานในช่วงแรก แต่เมื่อจัดระเบียบ ทำความสะอาด และปรับปรุงพื้นที่ให้มีประสิทธิภาพตามหลัก 5ส แล้ว พนักงานก็มักจะพอใจ กลยุทธ์ 5ส ที่มีการจัดการที่ดียังไม่เพียงแค่ช่วยกำจัดการสูญเปล่าเท่านั้น แต่ยังช่วยปรับปรุงงานประจำวันของพนักงานทุกคนอีกด้วย

ควรดำเนินการตรวจสอบตามหลัก 5ส บ่อยเพียงใด

- หลังจากนำหลัก 5ส มาใช้เป็นครั้งแรก ควรดำเนินการตรวจสอบตามหลัก 5ส เป็นประจำทุกเดือน

- เมื่อปฏิบัติตาม 5ส จนเป็นพื้นฐานแล้ว การดำเนินการตรวจสอบตามหลัก 5ส ทุก 6 เดือนก็ถือว่าเพียงพอ

- หากไม่มีการตรวจสอบตามหลัก 5ส จะถือว่าโครงการ 5ส ไม่ประสบความสำเร็จ หลักฐานพิสูจน์เกี่ยวกับเรื่องนี้ คือ ภายใน 3 - 6 เดือน ห้องปฏิบัติการจะกลับไปอยู่ในสภาพเดิมก่อนเริ่มโครงการ 5ส และจะต้องเริ่มใหม่จากตั้งแต่แรกเพื่อนำหลัก 5ส มาใช้อีกครั้ง ไม่ใช้ ก็ลืม!

ดำเนินการตรวจสอบเป็นประจำโดยใช้ รายการตรวจสอบตามหลัก 5ส สำหรับห้องปฏิบัติการ เพื่อให้โครงการ 5ส เป็นส่วนหนึ่งของกระบวนการพัฒนาอย่างต่อเนื่อง (CIP)

หลัก 5ส เกี่ยวข้องกับเรื่องใดบ้าง

กระบวนการ 5ส ประกอบด้วยขั้นตอน 5 ขั้นตอน ตามที่ปรากฎในวงกลมเพื่อแสดงให้เห็นถึงกระบวนการพัฒนาอย่างต่อเนื่อง" กระบวนการ 5 "ส" ได้แก่

|

1. สะสาง (Seiri)

กำจัดสิ่งที่ไม่จำเป็นทั้งหมดออกจากสถานที่ทำงาน

แยก กำจัด ทิ้ง และจัดประเภท

ข้อมูลเพิ่มเติมเกี่ยวกับการ สะสาง

แนวทาง 5ส เริ่มจากขั้นตอนการ "สะสาง" ซึ่งเกี่ยวข้องกับการแยกสิ่งของทั้งหมดในพื้นที่ทำงานของห้องปฏิบัติการ เพื่อระบุว่าสิ่งใดจำเป็นและสิ่งใดไม่จำเป็น เป็นการช่วยกำจัดสิ่งของที่ไม่เป็นระเบียบและไม่ต้องการออกไป เหลือไว้แต่เครื่องมือ อุปกรณ์ ส่วนประกอบ เครื่องมือเครื่องใช้ และเครื่องจักร ที่จำเป็นต้องใช้ทุกวัน

คงไว้แต่สิ่งที่จำเป็นในบริเวณสถานที่ทำงานเท่านั้น ใช้พื้นที่น้อยลง ทุกอย่างสามารถหยิบใช้ได้ง่าย และทำความสะอาดได้ง่ายขึ้น

ทุกคนต้องยอมทิ้งสิ่งที่ไม่จำเป็นเพื่อให้บรรลุหัวข้อนี้

การใช้ระบบป้ายระบุสีช่วยจัดประเภทสิ่งของแต่ละอย่างได้ในระหว่างกระบวนการแยกสิ่งของได้:

| สีแดง: | สิ่งของนี้ไม่มีความจำเป็นเลย | |

| สีเหลือง | ยังไม่แน่ใจว่าควรกำจัด (หรือทิ้ง) สิ่งนี้หรือไม่ | |

| สีเขียว | สิ่งของที่ใช้เป็นประจำ เก็บสิ่งของนี้ไว้ในสถานที่ทำงานหรือใส่กลับเข้าไปในลิ้นชัก | |

เคล็ดลับ:

1. สำรวจทุกพื้นที่ในห้องปฏิบัติการ

2. ดูในตู้ ใต้โต๊ะห้องปฏิบัติการ ในตู้นิรภัย (อย่างระมัดระวัง!)

3. กำจัดสิ่งของทั้งหมดที่ไม่จำเป็น (อุปกรณ์ เครื่องมือ สารเคมี ตัวทำละลาย เป็นต้น)

4. ทิ้งสิ่งที่เป็นเศษวัสดุชัดเจน

5. วัตถุขนาดใหญ่ (เฟอร์นิเจอร์ เครื่องมือ เป็นต้น) ที่ระบุให้กำจัดทิ้ง อาจติดป้ายสีเหลืองหรือสีแดง เพื่อให้พนักงานมีโอกาสแจ้งความต้องการหรือขอไม่ให้กำจัดทิ้ง วิธีการสื่อสารโดยตรงในแบบที่เรียบง่ายเช่นนี้เป็นวิธีที่เหมาะกับองค์กรขนาดใหญ่

2. สะดวก (Seiton)

กำหนดที่วางเฉพาะสำหรับสิ่งที่เหลืออยู่

ทุกอย่างต้องเข้าที่เข้าทาง!

ข้อมูลเพิ่มเติมเกี่ยวกับความ สะดวก

"สะดวก” หรือเรียกอีกอย่างหนึ่งว่า "เรียบร้อย” หมายถึงการจัดระเบียบสิ่งของที่เหลืออยู่ทั้งหมดให้เรียบร้อย เพื่อให้หาง่าย และอยู่ในลำดับที่เหมาะสมตามขั้นตอนการทำงาน ทั้งนี้ ควรจัดสถานที่ทำงานให้เป็นระเบียบเรียบร้อย เพื่อให้สิ่งของทุกอย่างมีที่วางเฉพาะ และวางกลับคืนที่เดิมหลังจากใช้งาน ซึ่งจะช่วยให้ทราบได้อย่างรวดเร็วหากมีบางอย่างสูญหาย วิธีการนี้ใช้กับเครื่องมือวิเคราะห์ ภาชนะที่ทำจากแก้ว ถุงมือ ปิเปต ท่อ สายเคเบิลเครือข่าย สารเคมี ตัวทำละลาย ของใช้สิ้นเปลือง เป็นต้น

ในสภาพแวดล้อมการผลิต มักใช้วิธีการทำเครื่องหมายบนพื้น (เส้นสีเหลือง) เพื่อระบุพื้นที่เก็บรถเข็นหรือรถลากเมื่อไม่ใช้งาน และยังใช้หลักการเดียวกันนี้ในห้องปฏิบัติการได้ เพื่อระบุตำแหน่งที่ถูกต้องของอุปกรณ์บนโต๊ะทำงาน เพื่อรับรองว่ามีเครื่องมือที่ถูกต้องเหมาะสมพร้อมใช้งานเสมอ แม้จะฟังดูแปลก แต่จะเห็นการจัดระเบียบที่ชัดเจนทันทีและสามารถวัดประสิทธิภาพที่เพิ่มขึ้นได้

เคล็ดลับ:

1. พยายามลดความไร้ประสิทธิภาพลงตามหลัก การสูญเปล่า 8 ประการในระบบลีน

2. ใช้ "ไดอะแกรมสปาเก็ตตี้" หรือแบบร่างง่ายๆ ของสถานที่ทำงาน หรือผังการทำงานที่ใช้ป้ายโพสต์อิทแยกแต่ละรายการ

3. จัดตำแหน่งสิ่งของต่างๆ เพื่อปรับ หลักการยศาสตร์ในสถานที่ทำงานสำหรับห้องปฏิบัติการให้เหมาะสมที่สุด

4. ใช้กระดานแขวนเครื่องมือ (Shadow Board) การติดป้ายระบุที่ชัดเจน การทำเครื่องหมายบนพื้น และการกำหนดรหัสสีเพื่อให้เห็นแต่ละขั้นตอน

5. ต้องมีทางเข้าด้านหลังโต๊ะทำงานแต่ละตัว

6. ติดภาพหรือรายการบนลิ้นชักทุกใบหรือตู้ทุกตู้เพื่อระบุว่าจัดเก็บสิ่งใดบ้างไว้ด้านใน

3. สะอาด (Seiso)

ทำความสะอาดและตรวจสอบสถานที่ทำงาน

การดำเนินการนี้ช่วยให้พบปัญหาได้ง่ายขึ้น

ข้อมูลเพิ่มเติมเกี่ยวกับความสะอาด

ขั้นตอน "สะอาด" เกี่ยวข้องกับการสร้างสถานที่ทำงานที่สะอาดและเป็นระเบียบ วัตถุประสงค์ของขั้นตอนนี้ไม่ใช่การทำให้สถานที่ทำงานดูสวยงาม แต่เป็นการทำให้เห็นปัญหาหรืออุปกรณ์ใดๆ ที่ทำงานผิดปกติได้ชัดเจนขึ้นในระหว่างการตรวจสอบด้วยตาเปล่า

เคล็ดลับ:

1. ต้องทำความสะอาด ตรวจสอบ และซ่อมบำรุงเครื่องมือเครื่องใช้และเครื่องมือต่างๆ

2. ภาชนะที่ทำจากแก้วในห้องปฏิบัติการควรสะอาดและอยู่ในสภาพดี

3. ใช้วัสดุทำความสะอาดที่เหมาะสมและทำความสะอาดทุกพื้นผิวและมุมอับ

4. ควรจัดทำตารางเวลาทำความสะอาด โดยระบุว่า ใคร ควรทำสิ่งใด และทำอย่างไร

5. ควรมีสารทำความสะอาดพร้อมใช้งาน

4. สร้างมาตรฐาน (Seiketsu)

กำหนดแนวทางการปฏิบัติที่ดีที่สุดให้เป็นมาตรฐานภายในสถานที่ทำงาน

ตั้งกฎและปฏิบัติตาม

ข้อมูลเพิ่มเติมเกี่ยวกับการ สร้างมาตรฐาน

จุดมุ่งหมายของขั้นตอนนี้คือการกำหนดมาตรฐานเพื่อให้ปฏิบัติตามขั้นตอน 3 ขั้นตอนแรกได้สำเร็จ กล่าวคือ การเริ่มใช้แนวทางการปฏิบัติที่ดีที่สุด โดยการใช้รหัสสีร่วมกัน การติดป้ายที่สอดคล้องกัน หรือแนวทางปฏิบัติในการทำงานที่ได้มาตรฐาน โต๊ะทำงานสำหรับแต่ละงานควรมีเอกลักษณ์เฉพาะ พนักงานทุกคนที่ทำงานเหมือนกัน ควรทำงานที่โต๊ะทำงานใดก็ได้ที่มีเครื่องมือวางอยู่เหมือนกัน กระบวนการที่ได้มาตรฐานซึ่งบังคับใช้ทั่วทั้งบริษัท ช่วยให้พนักงานปรับตัวเข้ากับโต๊ะทำงานใดๆ ได้อย่างรวดเร็ว และลดค่าใช้จ่ายในการฝึกอบรมลงได้เป็นอย่างมาก

เคล็ดลับ:

1. ออกแบบเอกสารการใช้งานระดับมืออาชีพอย่าง เช่น มาตรฐานการปฏิบัติงาน (SOP)

2. ใช้รหัสสีเฉพาะสำหรับเอกสารประเภทต่างๆ

3. ทำความสะอาดและปรับระดับส่วนของเครื่องชั่งตาม SOP ประจำวัน

4. สร้างมาตรฐานให้สถานที่ทำงานของคุณโดยมีรอยเท้าระบุบริเวณทางเข้าห้องปฏิบัติการ

5. สร้างวินัย (Shitsuke)

ใช้หลัก 5ส เป็นส่วนหนึ่งของการทำงานในแต่ละวันเพื่อให้กลายเป็นนิสัย

ดำเนินการตรวจสอบตามหลัก 5ส เป็นประจำเพื่อรักษามาตรฐานและวัดความก้าวหน้า

“อย่าเผลอไผลทำนิสัยเดิม!”

ข้อมูลเพิ่มเติมเกี่ยวกับการ สร้างวินัย

ในขั้นตอน "สร้างวินัย" มีจุดมุ่งหมายเพื่อการพยายามมุ่งเน้นไปที่แนวทาง 5ส และใช้หลักดังกล่าวให้เป็นส่วนหนึ่งของวัฒนธรรมบริษัท เพื่อหลีกเลี่ยงการกลับสู่สภาพเดิมอย่างช้าๆ ควรดำเนินการตรวจสอบตามหลัก 5ส เป็นประจำ เพื่อรักษามาตรฐานและวัดความก้าวหน้า

การเปลี่ยนแปลงและการปรับปรุงทั้งหมดต้องเป็นการดำเนินการที่ยั่งยืน ซึ่งพนักงานทุกคนต้องแสดงความรับผิดชอบส่วนบุคคลในการรักษาเกณฑ์มาตรฐานในการปฏิบัติงานไว้ เมื่อปฏิบัติตามขั้นตอน 4 ขั้นตอนแรกได้สำเร็จ ต้องยังคงปฏิบัติเช่นนั้นต่อไปอย่างเหมาะสมเพื่อให้กลายเป็นวิธีการทำงานแบบใหม่ อย่างไรก็ตาม การดำเนินการดังกล่าวมักต้องปรับนิสัยส่วนตัวเพื่อให้เป็นไปตามกฎไคเซ็น (Kaizen) หากไม่ได้รับการยอมรับจากพนักงานที่ได้รับการส่งเสริมและฝึกอบรมอย่างเหมาะสม ก็ไม่สามารถประสบความสำเร็จได้

เคล็ดลับในการทำให้หลัก 5ส กลายเป็นกิจวัตรประจำวัน มีดังต่อไปนี้

1. ติดป้ายและโปสเตอร์เพื่อเตือนเกี่ยวกับหลัก 5ส

2. ติดภาพหลัก 5ส ที่แสดงภาพ "ก่อน" และ "หลัง” การใช้หลัก 5ส

3. การประเมินการปฏิบัติงานเป็นระยะที่รวมองค์ประกอบหลัก 5ส ด้วย

4. ดำเนินการตรวจสอบตามหลัก 5ส เพื่อตรวจสอบ ตรวจวัด และบังคับใช้หลัก 5ส

5. จัดทำแผนการดำเนินงานที่เป็นผลมาจากการตรวจสอบตามหลัก 5ส แต่ละครั้ง เพื่อแก้ไขปัญหาต่างๆ

ขั้นตอนนี้อาจเป็นขั้นตอนที่ยุ่งยากเพราะต้องเปลี่ยนพฤติกรรมและต้องมีการกระตุ้นอย่างต่อเนื่อง

การนำหลัก 5ส มาใช้ ต้องใช้เวลานานเท่าใด

- ใช้เวลา 1 - 2 เดือน เพื่อดำเนินการแต่ละขั้นตอนในสามขั้นตอนแรก

- คาดการณ์ว่าห้องปฏิบัติการหนึ่งแห่งอาจต้องหยุดทำงาน ½ - 1 วัน เมื่อดำเนินการขั้นตอน "สะสาง" ในพื้นที่นั้น

- และอาจใช้เวลา 1 - 3 ปี เพื่อให้เป็นห้องปฏิบัติการที่มีประสิทธิภาพตามหลัก 5ส

- หลายองค์กรเผชิญกับความยุ่งยากในการก้าวผ่าน ส ที่สาม แต่ประสบความสำเร็จในการใช้หลัก 5ส