|

Zasady 5S do optymalizacji miejsca pracy w laboratorium

Lista kontrolna audytu 5S zapewnia uporządkowany sposób przeprowadzania audytu 5S w laboratorium. Prosty szablon prowadzi przez ocenę laboratorium zgodnie z zasadami 5S. W oparciu o serię pytań formularz generuje maksymalną łączną liczbę punktów wynoszącą 125. Laboratorium, które uzyska wynik poniżej 75 punktów ma znaczny potencjał do ulepszeń w zakresie oszczędnego prowadzenia laboratorium.

Co to jest 5S?

5S to system optymalizacji miejsc pracy, w którym wykorzystano pięciostopniową metodę organizacji i utrzymania stanowisk pracy, systemów i procesów. Pięć japońskich terminów oznacza: sortowanie, systematyczność, sprzątanie, standaryzowanie i samodyscyplinę. Program 5S jest dobrym punktem wyjścia we wprowadzaniu podejścia „lean” w laboratorium.

Jak pomaga program 5S?

Celem jest zastosowanie każdego z kroków 5S na stanowisku pracy w laboratorium. Skutkuje to usunięciem niepotrzebnych elementów, posortowaniem i uporządkowaniem pozostałych oraz ułatwieniem dostępu i ergonomiczną organizacją miejsca pracy. Przedmioty i miejsca powinny być wyraźnie oznakowane, a stanowisko pracy powinno być utrzymywane w czystości. Spacer Gemba może zidentyfikować potencjał do eliminacji odpadów i wprowadzenia ulepszeń. Po przeprowadzeniu optymalizacji sytuacja jest utrzymywana przez wdrożenie regularnego audytu 5S laboratorium.

Termin 5S | Definicja | Slogan | ||||

| 1 | Selekcja | Usuń wszystkie niepotrzebne elementy ze stanowiska pracy | W razie wątpliwości usuń! | |||

| 2 | Systematyczność | Znajdź konkretne miejsce na wszystko, co zostało | Na wszystko jest właściwe miejsce i wszystko jest na swoim miejscu. | |||

| 3 | Sprzątanie | Sprzątaj i sprawdzaj stanowisko pracy | Sprzątaj i sprawdzaj. | |||

| 4 | Standaryzacja | Standaryzuj najlepsze praktyki | Wprowadzaj reguły i przestrzegaj ich. | |||

| 5 | Samodyscyplina | Włącz zasady 5S do codziennej kultury pracy. Przeprowadzaj regularne audyty w celu utrzymania standardów. | Nie wracaj do starych nawyków. | |||

Korzyści z wdrożenia programu 5S

Program 5S zapewnia poprawę rentowności, wydajności, obsługi i bezpieczeństwa. Podstawowe zasady na pierwszy rzut oka wydają się być zdroworozsądkowe, ale jeśli program 5S zostanie wprowadzony w sposób ustrukturyzowany, wówczas korzyści zaczną się kumulować. Niektóre firmy napotykają na początkowy opór ze strony swoich pracowników, ale gdy każdy obszar zostanie zorganizowany, oczyszczony i zoptymalizowany zgodnie z zasadami 5S, zazwyczaj są oni zadowoleni. Dobrze zarządzana strategia 5S przysłuży się nie tylko do eliminacji marnotrawstwa, ale również pomoże w poprawie codziennej pracy każdego pracownika.

Jak często należy przeprowadzać audyt 5S?

- Po pierwszym wdrożeniu projektu 5S audyt 5S należy przeprowadzać co miesiąc.

- Kiedy program 5S jest już dobrze ugruntowany, wystarczy przeprowadzać audyt 5S co sześć miesięcy.

- Jeżeli audyty 5S nie będą przeprowadzane, wówczas program 5S nie odniesie sukcesu. Dowody wskazują, że w ciągu 3–6 miesięcy laboratorium powróci do stanu sprzed rozpoczęcia projektu 5S. Niestety, laboratorium będzie musiało zacząć od nowa, aby ponownie wprowadzić zasady 5S. Korzystaj lub trać.

Przeprowadzaj regularne audyty za pomocą listy kontrolnej audytu 5S laboratorium w celu podtrzymania programu 5S jako części procesu ciągłego doskonalenia (CIP).

Co obejmuje program 5S?

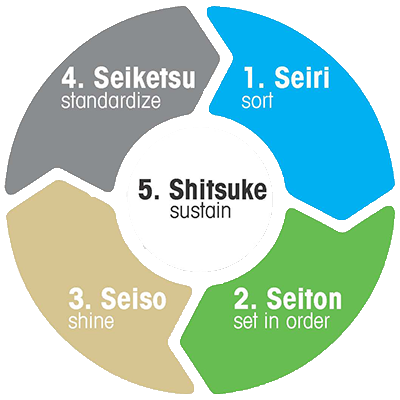

Proces 5S składa się z pięciu kroków, wyświetlanych w okręgu, reprezentujących proces „ciągłego doskonalenia”. Na pięć kroków „S” składają się:

|

1. Sortowanie (Seiri)

Usuń wszystkie niepotrzebne elementy ze stanowiska pracy.

Wybierz, oczyść, usuń bałagan i sklasyfikuj.

SELEKCJA – więcej informacji

Podejście 5S rozpoczyna się od etapu „selekcji”, który polega na posortowaniu wszystkich przedmiotów w laboratorium w celu określenia, co jest, a co nie jest konieczne. Umożliwia to usunięcie bałaganu i niepożądanych przedmiotów oraz pozostawienie tylko tych narzędzi, urządzeń, komponentów, przyrządów i maszyn, które są potrzebne na co dzień.

Jeśli w bezpośrednim sąsiedztwie stanowiska pracy znajdują się tylko niezbędne przedmioty, wymagane jest mniej miejsca, wszystko jest w zasięgu ręki, a sprzątanie staje się łatwiejsze.

Aby to osiągnąć, każdy musi wyrazić zgodę na pozbycie się niepotrzebnych przedmiotów.

System kolorowych oznakowań może być pomocny podczas klasyfikowania każdego elementu w trakcie procesu selekcji:

| Czerwony | Ten przedmiot zdecydowanie nie jest potrzebny. | |

| Żółty | Nie ma jeszcze pewności, czy przedmiot ten powinien zostać usunięty (lub zutylizowany). | |

| Zielony | Ten przedmiot jest używany regularnie. Należy przechowywać go na stanowisku pracy lub umieścić z powrotem w szufladzie. | |

Wskazówki:

1. Przejdź przez każdy zakątek laboratorium.

2. Zajrzyj do szaf, pod stoły laboratoryjne, do komór (zachowaj ostrożność!).

3. Usuń wszystkie przedmioty, które nie są wymagane (urządzenia, narzędzia, sprzęt, chemikalia, rozpuszczalniki itp.).

4. Jeśli przedmioty są w oczywisty sposób niepotrzebne, po prostu je wyrzuć.

5. Większe przedmioty (meble, przyrządy itp.), które zostały zakwalifikowane do usunięcia, można oznaczyć kolorem żółtym lub czerwonym, tak aby wszyscy pracownicy mieli możliwość określenia swoich wymagań lub zapobieżenia usunięciu. Ten prosty sposób bezpośredniej komunikacji jest idealny w przypadku większych organizacji.

2. Systematyczność (Seiton)

Znajdź konkretne miejsce na wszystko, co zostało.

Na wszystko jest właściwe miejsce i wszystko jest na swoim miejscu.

SYSTEMATYCZNOŚĆ – więcej informacji

Termin „systematyczność”, znany również jako „prostowanie”, oznacza uporządkowanie wszystkich pozostałych przedmiotów tak, aby można było łatwo je zlokalizować i ustawić w logicznej kolejności w przebiegu pracy. Miejsce pracy powinno być starannie uporządkowane, aby każdy przedmiot miał swoje wyznaczone miejsce i zawsze wracał do tego miejsca po każdym użyciu, co ułatwia szybką identyfikację brakujących przedmiotów. Dotyczy to instrumentów analitycznych, wyrobów szklanych, rękawic, pipet, rurek, kabli sieciowych, chemikaliów, rozpuszczalników, materiałów eksploatacyjnych itp.

W środowisku produkcyjnym oznaczenia podłogowe (żółte linie) często służą do wskazania obszaru zarezerwowanego dla wózków, gdy nie są używane. Tę samą zasadę można zastosować w laboratorium, aby wskazać prawidłowe położenie sprzętu na stole i zapewnić, że odpowiednie narzędzia są zawsze dostępne. Może to wyglądać dziwnie, jednak przejrzysta organizacja jest natychmiast widoczna, a zwiększona efektywność jest mierzalna.

Wskazówki:

1. Postaraj się wyeliminować nieefektywność zgodnie z zasadą 8 rodzajów strat w laboratorium typu lean.

2. Użyj „schematu spaghetti”, prostego rysunku swojego miejsca pracy lub schematu blokowego z indywidualnymi karteczkami samoprzylepnymi.

3. Rozmieść przedmioty w celu optymalizacji ergonomii stanowiska pracy w laboratorium.

4. Użyj tablic z konturami, wyraźnych oznaczeń identyfikacyjnych, oznaczeń podłogowych i innych oznaczeń kolorystycznych, aby naprawdę zobaczyć każdy krok.

5. Upewnij się, że możliwy jest dostęp do tylnej części każdego stanowiska pracy.

6. Umieść zdjęcie lub listę na każdej szufladzie i szafie, aby wskazać, co jest w nich przechowywane.

3. Sprzątanie (Seiso)

Sprzątaj i sprawdzaj stanowisko pracy.

Ułatwia to identyfikację problemów.

SPRZĄTANIE – więcej informacji

Etap „sprzątania” polega na stworzeniu czystego i schludnego stanowiska pracy. Nie chodzi o to, aby obszar roboczy wyglądał ładnie, ale raczej o to, aby problemy lub awarie sprzętu (np. nieszczelności) były bardziej widoczne podczas oględzin.

Wskazówki:

1. Przyrządy i narzędzia wymagają czyszczenia, kontroli i konserwacji.

2. Szkło laboratoryjne powinno być czyste i w dobrym stanie.

3. Używaj odpowiednich środków czyszczących, oczyść każdą powierzchnię i ukryty narożnik.

4. Opracuj harmonogramy czyszczenia z informacją co musi być zrobione, kiedy, jak i przez kogo.

5. Środki chemiczne do czyszczenia powinny być łatwo dostępne.

4. Standaryzacja (Seiketsu)

Standaryzuj najlepsze praktyki na stanowisku pracy.

Wprowadzaj reguły i przestrzegaj ich.

STANDARYZACJA – więcej informacji

Celem tego etapu jest standaryzacja osiągnięć pierwszych 3 etapów, tj. wdrożenie najlepszych praktyk przez zastosowanie wspólnych kodów kolorystycznych, spójnego etykietowania lub standardowych praktyk roboczych. Wszystkie stanowiska pracy na potrzeby określonego zadania powinny być identyczne. Wszyscy pracownicy wykonujący tę samą pracę powinni mieć możliwość pracy przy dowolnym stanowisku za pomocą tych samych narzędzi, które znajdują się w tym samym miejscu na każdym stanowisku. Standaryzowane procesy, stosowane w całej firmie, umożliwiają pracownikom szybkie dostosowanie się do każdego stanowiska pracy i znaczne obniżenie kosztów szkoleń.

Wskazówki:

1. Zaprojektuj profesjonalne dokumenty instruktażowe, takie jak standardowe procedury operacyjne (SOP).

2. Używaj określonych kodów kolorystycznych do typów dokumentacji.

3. Czyszczenie i poziomowanie wagi powinno być elementem codziennej procedury SOP.

4. Ustandaryzuj swoje miejsce pracy za pomocą odcisków stóp, po których należy wchodzić do laboratorium.

5. Samodyscyplina (Shitsuke)

Włącz zasady 5S do codziennej kultury pracy, aby stały się nawykiem.

Regularnie przeprowadzaj audyt 5S, aby utrzymać standardy i mierzyć postępy.

"Nie wracaj do starych nawyków"

SAMODYSCYPLINA – więcej informacji

Celem kroku „samodyscyplina” jest utrzymanie koncentracji na podejściu 5S i uczynienie go częścią kultury firmy, aby uniknąć stopniowego cofania się do starych nawyków. Audyt 5S należy przeprowadzać regularnie w celu utrzymania standardów i pomiaru postępów.

Wszystkie zmiany oraz ulepszenia muszą być trwałe i wymagać od każdego pracownika wzięcia osobistej odpowiedzialności za utrzymanie parametrów pracy. Po osiągnięciu poprzednich 4 etapów należy je odpowiednio utrzymać, aby stały się nowym sposobem działania. Często jednak wymaga to dostosowania indywidualnych nawyków w celu spełnienia reguł kaizen. Nie może się tak stać bez zaangażowania zmotywowanych i odpowiednio przeszkolonych pracowników.

Wskazówki, jak uczynić zasady 5S częścią codziennej pracy:

1. Umieść tablice i plakaty przypominające o zasadach 5S.

2. Umieść komiks 5S pokazujący stan „przed” i „po” 5S.

3. Wykonuj okresowe przeglądy wyników obejmujące element programu 5S.

4. Przeprowadzaj audyty 5S w celu sprawdzenia, zmierzenia i egzekwowania zasad 5S.

5. Opracuj plan działania będący wynikiem każdego audytu 5S w celu rozwiązania wszelkich problemów.

Ten krok może być trudny do wykonania, ponieważ wymaga zmiany zachowania i ciągłej motywacji.

Ile czasu zajmuje wdrożenie programu 5S?

- Przeznacz 1–2 miesiące na każdy z pierwszych trzech kroków S.

- Przygotuj się, że określone laboratorium może być niedostępne przez ½ do 1 dnia podczas etapu! „selekcji” w tym obszarze.

- Osiągnięcie statusu laboratorium zoptymalizowanego pod kątem zasad 5S może zająć od 1 do 3 lat.

- Wiele organizacji ma trudności z wyjściem poza trzecią zasadę S, ale 5S jest osiągalne.