Eine umfassende Wissenssammlung

Informationen und Empfehlungen dazu, wie schlanke Laborprozesse umgesetzten werden können

Lean Laboratory

Was ist „Lean Laboratory“?

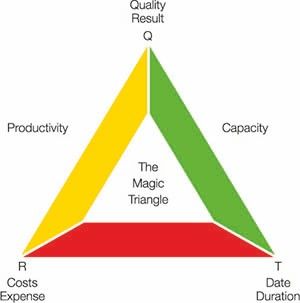

Lean Laboratory ist ein Management- und Organisationsansatz, der von den Grundsätzen des Lean Manufacturing abgeleitet und im Wesentlichen durch Prozessoptimierung motiviert wurde. Ein Lean Laboratory ist ein Labor, das sich darauf konzentriert, Ergebnisse möglichst effizient in Bezug auf Kosten und/oder Zeit und durch eine möglichst effiziente Nutzung von Ressourcen zu erzielen. Das Ziel besteht in der Verbesserung der Wirtschaftlichkeit einer Organisation. Der Erfolg wird mit dem „Magischen Dreieck“ gemessen. Die Ecken sind Qualität, Ressourcen und Zeit.

Worin bestehen die potenziellen Vorteile des Lean-Laboratory-Ansatzes?

Die möglichen Vorteile der Implementierung und der nachhaltigen Wirkung eines effektiven Lean-Laboratory-Ansatzes sind:

- Besser definierte, strukturierte und kontrollierte Laborprozesse

- Konsistentere und vorhersehbare Laborleistungen

- Ein detailliertes Verständnis der Laborkapazitäten und Ressourcenanforderungen

- Erhebliche Produktivitäts- und Effizienzsteigerungen

- Kürzere Durchlaufzeiten

- Geringere Kosten

- Weniger Nacharbeiten

- Die Verbesserung von Right First Time (RFT – Ergebnisse, die auf Anhieb richtig sind)

- Eine grössere Selbstständigkeit des Laborpersonals

- Proaktives Leistungsmanagement und kontinuierliche Verbesserungen

- Ein besserer Kundendienst

Laden Sie unseren Lean-Lab-Leitfaden herunter und erfahren Sie mehr darüber, wie diese neun Schritte zur Erhöhung und Aufrechterhaltung von Effizienz und Produktivität in Ihrem Labor beitragen können.

Die 9 Verbesserungsbereiche

- Organisation und Arbeitsplatzoptimierung (5S)

- Wertstromanalyse für Prozessanalyse

- Arbeitsaufkommen

- Arbeitsablauf im Labor

- Leistungsmanagement

- Laborgeräte

- Qualifikation des Laborpersonals

- Laborchemikalien/Hilfsmaterial (KANBAN)

- Prozesse zur Kontinuierlichen Verbesserung (CIP)

Was ist „Lean Laboratory“?

Die Begriffe „Lean“ und „Lean Manufacturing“ wurden in den 1990er-Jahren in Bezug auf die sehr erfolgreiche Management-Philosophie eingeführt, die vom Toyota-Produktionssystem (TPS) abgeleitet wurde. Inspiriert durch diesen Erfolg in der Industrieproduktion haben das Verständnis für bzw. die Umsetzung von Lean-Prinzipien in vielen Branchen Einzug gehalten. Das Ziel ist, Fehler zu beseitigen, Verzögerungen zu verringern, Kosten zu senken und die Gesamtqualität eines Produkts oder einer Dienstleistung zu verbessern.

Lean Laboratory ist ein Management- und Organisationsansatz, der von den Grundsätzen des Lean Manufacturing abgeleitet und im Wesentlichen durch Prozessoptimierung motiviert wurde. Ein Lean Laboratory ist ein Labor, das sich darauf konzentriert, Ergebnisse möglichst effizient in Bezug auf Kosten und/oder Zeit und durch eine möglichst effiziente Nutzung von Ressourcen zu erzielen. Das Ziel besteht in der Verbesserung der Wirtschaftlichkeit einer Organisation. Der Erfolg wird durch das magische Dreieck gemessen, dessen Ecken Quality, Resources und Time (Qualität, Ressourcen und Zeit) sich im Gleichgewicht befinden müssen.

Wirtschaftliche Vorteile können durch den Aufbau einer Kultur der kontinuierlichen Verbesserung vom Kunden bis zum Analytiker erzielt werden. Dabei wird auf neue und innovative Ideen, eine ermutigende Grundhaltung sowie auf Verhaltensänderungen im gesamten Labor gesetzt, um eine nachhaltige Wirkung zu erzielen.

|

Lean Lab ist eine Denkweise, keine To-do-Liste!

Ein Lean-Laboratory-Glossar hilft Ihnen dabei, die Bedeutung der gängigsten Begriffe und ihre Verwendung besser zu verstehen.

Wie sollte ich mit „Lean Laboratory“ starten?

Ein guter Ausgangspunkt ist die Beurteilung Ihres aktuellen Status. Eine Checkliste wurde entwickelt, um Ihnen eine Beurteilung anhand von neun Verbesserungsbereichen zu ermöglichen, die als wichtig für das Lean-Lab-Konzept gelten:

Die 9 Verbesserungsbereiche

- Organisation und Arbeitsplatzoptimierung mit 5S

- Wertstromanalyse für Prozessanalyse

- Arbeitsaufkommen

- Arbeitsablauf im Labor

- Leistungsmanagement

- Laborgeräte

- Qualifikation des Laborpersonals

- Laborchemikalien/Hilfsmaterial (KANBAN)

- Prozesse zur Kontinuierlichen Verbesserung (CIP)

Die Lean-Lab-Checkliste führt Sie Schritt für Schritt durch diese neun Themen und vermittelt Ihnen eine klare Vorstellung, welche Bereiche in Ihrer speziellen Situation das grösste Verbesserungspotenzial bieten:

Organisation und Arbeitsplatzoptimierung mit 5S im Labor

Ein typischer Startpunkt bei der Umsetzung des Lean-Ansatzes ist die Arbeitsplatzoptimierung. Sie wird in den neun Verbesserungsbereichen als Organisation (5S im Labor) beschrieben.

5S im Labor ist eine Arbeitsplatzorganisationsmethode, die auf japanischen Begriffen beruht:

| 5S-Begriff | Japanischer Begriff | Zusammenfassung | Beispiel |

1 | Sortiere aus | Seiri | Alles Unnötige raus! | Stehen noch unnötige Dinge herum? Sind alle Instrumente gut zugänglich? |

2 | Ordne | Seiton | Alles an seinen Platz! | Sind die Instrumente und Geräte da, wo sie hingehören? |

3 | Säubere | Seiso | Alles blitzt und blinkt! | Ist das Labor sauber und in gutem Zustand? |

4 | Standardisiere | Seiketsu | Alles nach Vorschrift! | Sind Schubladen und Schränke korrekt und konsistent beschriftet? |

5 | Disziplin | Shitsuke | Alles nach demselben Ablauf! | Führen Sie in regelmässigen Abständen Audits für 5S im Labor durch und handeln Sie je nach Ergebnis. |

Das Ziel ist es, jede der 5S-Aufgaben an Ihrem Arbeitsplatz im Labor umzusetzen und alles zu entfernen, das Sie nicht brauchen. Die verbleibenden Instrumente und Gegenstände werden geordnet und gereinigt. Im Anschluss wird alles ergonomischer und besser erreichbar gestaltet. Beschriften Sie Gegenstände und Orte, halten Sie den gesamten Arbeitsplatz sauber und vermeiden Sie Verschwendung. Bei einer Gemba-Prüfung lassen sich nötige Verbesserungen identifizieren. Wurden diese einmal umgesetzt, sollte die Beibehaltung der Veränderungen mit regelmässigen Audits zu 5S im Labor sichergestellt werden.

Wertstromanalyse für Prozessanalyse

Die Wertstromanalyse ist eine wichtige Methode zur Identifikation von Verbesserungsmöglichkeiten in einem bestimmten Arbeitsablauf oder Prozess. Die Wertstromanalyse zielt darauf ab, jeden Schritt eines spezifischen Prozesses zu identifizieren, zu analysieren und zu klassifizieren. Jeder Schritt wird abhängig davon, wie gross sein Anteil an der Wertschöpfung ist, in eine von drei Kategorien eingeordnet:

- Wertschöpfend

- Nicht wertschöpfend, aber notwendig

- Nicht wertschöpfend und unnötig

Die Zahl der wertschöpfenden Schritte sollte dann erhöht und alle nicht wertschöpfenden Schritte reduziert oder gestrichen werden. Alle unnötigen Schritte (Verschwendung) sind wenn möglich zu streichen.

Teil 2 des Webinars zu Lean Lab vermittelt mehr Informationen zur Wertstromanalyse, darunter ein praktisches Beispiel zur Anwendung dieser Methode in einem analytischen Laborverfahren zur Qualitätssteigerung.

Verschwendung eliminieren (Muda)

Die Lean-Methode lässt sich auch verstehen als systematische Vermeidung von Verschwendung (Muda) in einem Fertigungssystem. Dazu gehören auch Verschwendung durch Überlastung (Muri) und Verschwendung durch ungleichmässige Verteilung der Arbeitslast (Mura).

In einer gewerblichen Umgebung wird üblicherweise mit 7 Mudas gearbeitet. Manchmal wird auch ein 8. Begriff hinzugenommen und das Akronym „DOWNTIME“ (Ausfallzeit) wird verwendet, um sich die nachfolgend beschriebenen 8 Verschwendungen (Mudas) einzuprägen:

| D | Defects (Defekte) |

| O | Over-production (Überproduktion) |

| W | Waiting time (Wartezeit) |

| N | Nicht genutzte Mitarbeitertalente* |

| T | Transport |

| I | Inventar |

| M | Motion (Bewegung) |

| E | Excessive processing (zu komplexe Prozesse und Mehrarbeit) |

* Dieser Begriff gehört nicht zu den üblichen 7 Mudas.

Der Leitfaden „Die 8 typischen Verschwendungen im Labor“ beschreibt, wie Sie die 8 häufigsten Arten von Verschwendung im Labor erkennen und vermeiden können.

Lean Lab kurz und knapp

1. Das Hauptanliegen von Lean-Lab ist die Prozessoptimierung.

- Das Ziel besteht darin, Arbeitsschritte zu vermeiden, bei denen Zeit verschwendet wird.

- Das Hauptziel von Lean Lab besteht nicht darin, Mitarbeiter einsparen zu können.

2. Ein Lean-Ansatz kann in jeder Organisation zum Einsatz kommen, ganz unabhängig von deren Grösse.

- Lean-Prinzipien können signifikante Verbesserungen im Labor bewirken: vereinfachte Prozesse; verkürzte Vorlaufzeiten und eine gesteigerte Laborproduktivität. Und das betrifft jeden.

3. Die Methoden und Instrumente der Lean-Prinzipien eignen sich für den effektiven Einsatz in neuen sowie in bestehenden Laboreinrichtungen.

- Lean Lab ist besonders sinnvoll bei der Neueinrichtung von Laboren.

- Aber auch für bereits etablierte Einrichtungen lohnt sich die Umsetzung des Lean-Ansatzes zur Optimierung von Arbeitsabläufen und Prozessen.

Sehen Sie sich Teil 1 des Lean-Lab-Webinars an, um eine Einführung in den Lean-Lab-Ansatz zu erhalten und zu sehen, wie METTLER TOLEDO dessen Instrumente und Methoden in der Produktion anwendet.