|

5Sによる研究室の作業環境の最適化

5S監査チェックリストは、研究室の5Sプログラムを体系的に監査するためのリストです。 このシンプルなテンプレートに沿って、5Sの原則に従いながらラボの査定を実施できます。 チェックリストは一連の質問に答える形式で、合計の最高スコアは125です。 スコアが75以下であれば、無駄のない研究室への改善の余地が大きいことを意味します。

5Sとは?

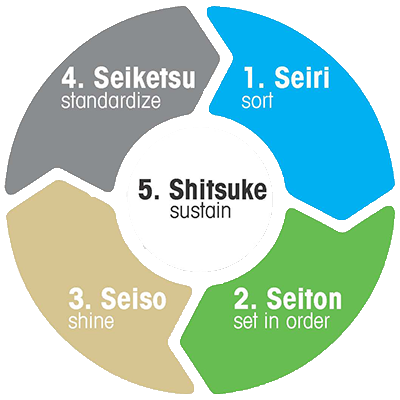

5Sは作業環境を最適化する系統的な要素です。5段階のメソッドにより、整理された作業環境、システム、プロセスを維持します。 5Sは日本語で整理、整頓、清掃、清潔、躾を表し、それぞれsort、set in order、shine、standardize、sustainに対応します。 5Sは、無駄のない研究室への取り組みを始めるために最適なプログラムです。

5Sの貢献とは?

5Sの各ステップを研究室の作業環境に適用することを目的としています。 これにより、不必要なあらゆるものを取り除き、残った必要なアイテムを整理、整頓し、すべてのものに人間工学的に容易に手が届くようにします。 アイテムとそれらの場所には分かりやすくラベルを貼り、作業環境を清潔に保ちます。 作業現場を歩くことで、無駄をなくし改善を行う余地があるかどうかが分かります。 最適化された現場では、研究室の5S監査を定期的に実施することでその状態が維持されます。

5Sの用語 | 定義 | スローガン | ||||

| 1 | Sort | 作業環境で不必要なアイテムをすべて取り除きます | 迷ったときは他の場所に移しましょう! | |||

| 2 | Set in order | 残ったすべてのアイテムに専用の場所を用意します | すべてのものに決められた場所があり、いつもその場所に置いてあること! | |||

| 3 | Shine | 作業環境を清掃、点検します | 清掃と点検! | |||

| 4 | Standardize | ベストプラクティスを標準化します | ルールを作り、それに従う! | |||

| 5 | Sustain | 5Sを日常的な作業の習慣にします。 標準を維持するために定期的に監査を行います。 | 以前の習慣に逆戻りしないこと! | |||

5Sを実施するメリット

5Sプログラムにより、利益性、効率性、サービス、安全性を向上できます。 基になる原則は一見するとシンプルで常識的なことですが、5Sを体系的に導入すればその恩恵が徐々に積み重なります。 企業によっては、始めは従業員が抵抗する場合もありますが、各部署が5Sの原則に沿って整理、整頓され作業環境が最適化されると、従業員もその効果に満足します。 5Sプログラムを適切に実施することで、無駄をなくすだけでなく全従業員の日常的な業務の向上にもつながります。

5S監査を実施する頻度は?

- 5Sプログラムを導入した当初は、5S監査を毎月実施します。

- 5Sが適切に定着すれば、5S監査は6ヶ月ごとの実施で十分です。

- 5S監査を実施しないと、5Sは正しく定着しません。 これまでの経緯より、研究室によっては3~6ヶ月経つと5Sプログラム導入以前の状態に戻ることが実証されています。残念ながら、そのラボは5Sの原則を導入し直して再び最初から始める必要があります。 5Sを導入したら、活用しないと改善のチャンスを逃がします。

研究室向け5S監査チェックリストを活用して定期的に監査を行い、継続的改善プロセス(CIP)の一環として5Sプログラムを維持しましょう。

5Sに含まれる要素は?

5Sプロセスには下記の円で示される5つのステップが含まれており、「継続的改善」プロセスを表します。 5つの「S」には次のステップがあります。

|

1. Sort(整理)

作業環境で不必要なアイテムをすべて取り除きます。

整理、空間の確保、片付け、分類を行います。

整理の詳しい内容

5Sの取り組みは「整理」ステップから始まります。研究室の作業場所にある全アイテムを、必要なものと不要なものに整理します。 これにより、散らかった不要なアイテムを取り除き、日常的に必要な器具、装置、コンポーネント、機器、機械類のみを残すことができます。

必要なアイテムのみを作業環境のすぐ近く、必要に応じて限られた空間に配置すれば、あらゆるものが容易に届く範囲に置かれ、清掃も楽になります。

これを実現するには、不要アイテムの処分に全員が同意する必要があります。

整理のプロセスでは、次のような色付きタグの仕組みが各アイテムの分類に便利です。

| 赤: | このアイテムは疑いなく不要。 | |

| 黄 | このアイテムの排除(または処分)については未決。 | |

| 緑 | このアイテムは日常的に使用します。 作業環境に置くか引き出しに入れておきます。 | |

ヒント:

1. ラボの全部署で行います。

2. 食器棚の中、ラボの作業卓の下、安全キャビネットの中(要注意)を確かめます。

3. 不要なアイテムをすべて取り除きます(機器、器具、装置、化学薬品、溶剤など)。

4. アイテムが明らかに不用品の場合は処分します。

5. 取り除く対象の大きな物(家具、機器など)には黄または赤色のタグを貼れば、全従業員が必要性を意思表示すること、または撤去を防ぐことができます。 大規模の組織には、このような直接的に意思を伝えるシンプルな方法が適します。

2. Set in order(整頓)

残ったすべてのアイテムに専用の場所を用意します。

すべてのものに決められた場所があり、いつもその場所に置いてあること!

整頓の詳しい内容

「整頓」は、残ったすべてのアイテムについて、場所がすぐわかるようにワークフローに沿って順序良く整理することです。 作業環境は、すべてのアイテムを決まった場所に置き使い終えたらその場所に戻すように、整然と整理する必要があります。これにより、何かを失くした場合すぐに気付きます。 これは、分析用の機器、ガラス器具、手袋、ピペット、試験管、ネットワークケーブル、化学薬品、溶剤、消耗品などに該当します。

生産環境では、台車やカートの保管場所を示すために、黄色い線で床にマーキングすることがよくあります。 同じ方法をラボにも応用できます。黄色い線で作業卓上の機器の位置を示すことで、適切な器具を常に使用できるようになります。 見栄えは良くなくとも、整理された状態が一目で分かり、以前より効率性が向上したことを実感できます。

ヒント:

1. 8つの無駄に従って非効率性をなくします。

2. 「スパゲティチャート」(作業環境のシンプルな動線図)または付箋ラベル付きフローチャートを使用します。

3. 研究室の作業環境における人間工学を最適化するようにアイテムを配置します。

4. 配置するものをかたどった印をつける、明瞭な識別ラベル、床のマーキングなど各ステップを示す色コードを使用します。

5. 各装置の背後にアクセスできることを確認します。

6. すべての引き出しと棚に図またはリストを貼り、そこで保管する中身を表示します。

3. Shine(清掃)

作業環境を清掃、点検します。

問題点が識別しやすくなります。

清掃の詳しい内容

「清掃」ステップでは作業環境を汚れなくきれいに整えます。 作業場所の見栄えを良くするのが目的でなく、目視点検のときに問題点や機器の異常(漏れなど)を分かりやすくするためです。

ヒント:

1. 機器や器具には、清掃、点検、メンテナンスが必要です。

2. ラボ用ガラス器具は汚れなく良好な状態に保つ必要があります。

3. 適切な清掃用品を使用して、表面から隅まできれにします。

4. 清掃内容、時間、方法、担当者を含む清掃計画を策定します。

5. 洗浄剤はすぐに使用できるように用意します。

4. Standardize(清潔)

作業環境でのベストプラクティスを標準化します。

ルールを作り、それに従います。

清潔の詳しい内容

このステップの目的は、最初の3つのステップの成果を標準化して、共通の色コード、一貫したラベル貼付、標準の作業方法を適用することでベストプラクティスを展開します。 特定の作業に使用するすべての装置は同じである必要があります。 同じ業務を行うすべての従業員は、全装置の同じ位置に同じツールを備えたどの装置でも作業できる必要があります。 標準化されたプロセスを企業全体に適用することで、従業員はどの装置にもすぐに対応し、トレーニングのコストも大幅に削減できます。

ヒント:

1. 標準作業手順書(SOP)など、専門的な手順書を作成します。

2. 文書のタイプに応じて特定の色コードを使用します。

3. 天びんの清掃と水平調整を日常のSOPとして含めます。

4. ラボの入口を足形などで明示し作業環境を標準化します。

5. Sustain(躾)

5Sを日常業務に組み入れ、習慣にします。

5S監査を定期的に行うことで、業務標準を維持し5Sの浸透度を数値化します。

「以前の習慣に逆戻りしないこと」

躾の詳しい内容

「躾」ステップでは、5Sの取り組みを継続し、社内で習慣化することで、徐々に以前の習慣に戻ることを防ぎます。 定期的に5S監査を実施することで、業務標準を維持し5Sの浸透度を数値化する必要があります。

すべての変化や改善を維持する必要があり、全従業員が業績指標の維持に個人で責任を持つことが求められます。 上述の4つのステップを達成したら、それらを適切に維持することで新たな方法を軌道に乗せる必要があります。 ただしそれには、改善のルールを遵守するため必要に応じて個人の習慣を変えなければなりません。 やる気があり熟練した従業員が積極的に取り組まなければ、それは実現しません。

5Sを日常的な習慣にするためのヒント:

1. 5Sへの取り組みを喚起する標識やポスターを掲示します。

2. 5Sの「導入前、導入後」を示す5Sストーリーボードを掲示します。

3. 5Sの要素を含む実績レビューを定期的に行います。

4. 5S監査を実施して、5Sの原則をチェック、測定、徹底します。

5. 5S監査ごとの結果を受けた行動計画を策定し、課題に対処します。

このステップでは、行動を変えること、やる気を持続させることが求められるため、成果を出すのが難しい場合があります。

5Sの実現にかかる時間は?

- 最初の3つのステップに対応するには1~2ヶ月を要します。

- 「整理」ステップの実施にあたり、特定のラボでは半日から1日、作業環境をオフラインにすることを想定してください。

- 5Sにより最適化された研究室になるまでに1~3年かかる場合もあります。

- 「清掃」から先に難しい組織も多くみられますが、5S達成は可能です。