|

5S per l'ottimizzazione dello spazio di lavoro in laboratorio

Questa checklist di verifica delle 5S vi offre un metodo strutturato e semplice per valutare l'efficienza del vostro laboratorio. Questo modello genera un punteggio massimo complessivo di 125, calcolato tramite una serie di domande. Un punteggio inferiore a 75 indica un significativo potenziale di miglioramento nell'approccio Lean Lab.

Che cosa si intende per 5S?

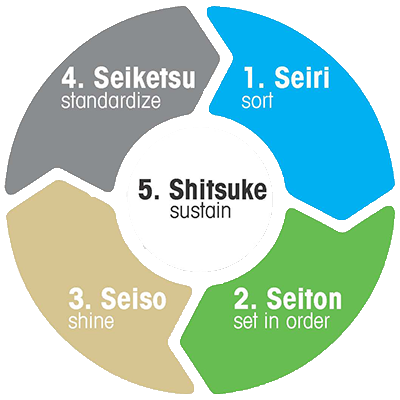

Il programma 5S è un metodo in cinque fasi per organizzare e mantenere efficienti ambienti, sistemi e processi. I cinque termini giapponesi significano: separare, ordinare, pulire, standardizzare e mantenere. Un programma 5S è un buon punto di partenza per l'introduzione dell'approccio Lean Lab.

In che modo le 5S possono essere utili?

L'obiettivo è applicare le cinque fasi al luogo di lavoro. Questo significa rimuovere tutto ciò che non è necessario, separare e ordinare ciò che resta e rendere tutto più ergonomico e facilmente accessibile. È necessario assegnare chiaramente un posto a ciascuno strumento e accessorio e tenere pulito l'ambiente operativo. Un'analisi attenta del laboratorio in funzione, detta "gemba walk", consente di identificare gli sprechi da eliminare e i possibili miglioramenti. Successivamente è possibile mantenere l'ottimizzazione raggiunta, con una regolare verifica delle 5S.

Termine delle 5S | Definizione | Slogan | ||||

| 1 | Separare | Rimuovere ogni elemento non necessario dall'ambiente di lavoro | In caso di dubbio, è meglio spostarlo. | |||

| 2 | Ordinare | Assegnare una posizione specifica agli elementi restanti | Un posto per tutto e tutto al proprio posto. | |||

| 3 | Pulire | Pulire e ispezionare l'ambiente di lavoro | Pulire e ispezionare. | |||

| 4 | Standardizzare | Standardizzare le migliori pratiche | Una volta definite, le regole vanno rispettate. | |||

| 5 | Mantenere | Integrare le 5S nel quotidiano. Effettuare verifiche regolari per mantenere gli standard. | Non tornare alle vecchie abitudini. | |||

Vantaggi dell'implementazione delle 5S

Un programma 5S offre miglioramenti in termini di redditività, efficienza, assistenza e sicurezza. A prima vista, i concetti di base sembrano corrispondere a semplici principi di buon senso, ma introducendo le cinque fasi in modo strutturato i vantaggi diventano evidenti. A volte i dipendenti oppongono una certa resistenza iniziale, ma dopo aver organizzato, pulito e ottimizzato ogni area, di solito si dimostrano soddisfatti. Una strategia 5S ben gestita non permette solo di eliminare gli sprechi, ma aiuta anche a migliorare le attività di routine di ogni dipendente.

Con quale frequenza è necessario effettuare una verifica delle 5S?

- Dopo l'implementazione, la verifica dovrebbe essere eseguita ogni mese.

- Una volta consolidato il programma, sarà sufficiente una verifica ogni sei mesi.

- Se le verifiche non vengono eseguite, il programma non può avere successo. È dimostrato che bastano 3-6 mesi per tornare agli standard precedenti all'avvio del progetto. E in tal caso, per reintrodurre il programma 5S sarebbe necessario ricominciare dal principio. Eseguire le verifiche è importante per non sprecare risorse.

Per supportare il programma nell'ambito di un processo di miglioramento continuo, è importante effettuare verifiche regolari utilizzando la checklist di verifica delle 5S dedicata ai laboratori.

Che cosa comporta il programma 5S?

Il programma 5S si compone di cinque fasi, presentate in cerchio per indicare il processo di miglioramento continuo. Le fasi delle cinque S sono:

|

1. Separare (Seiri)

Rimuovere tutti gli elementi non necessari dall'ambiente di lavoro.

Separare, eliminare, sgombrare e classificare.

Maggiori informazioni su come SEPARARE

L'approccio 5S comincia con la fase di separazione, che prevede la cernita di tutti gli elementi presenti nell'area di lavoro del laboratorio per identificare quelli necessari. Ciò consente di eliminare il disordine e gli elementi indesiderati, lasciando solo gli strumenti, l'attrezzatura, i componenti e i macchinari utilizzati per le operazioni di routine.

Se nelle immediate vicinanze del luogo di lavoro sono ubicati solo gli elementi necessari, serve meno spazio, ogni cosa è a portata di mano e pulire diventa più semplice.

Per ottenere questo risultato, tutti devono essere disposti a disfarsi degli elementi superflui.

Può rivelarsi utile un sistema di targhette colorate:

| Rosso | Questo elemento è assolutamente superfluo. | |

| Giallo | Non è chiaro se questo elemento debba essere rimosso (o eliminato). | |

| Verde | Questo elemento viene usato regolarmente, è quindi necessario tenerlo nell'ambiente di lavoro o riporlo nel cassetto. | |

Suggerimenti:

1. Esaminare ogni area del laboratorio

2. Controllare all'interno delle cappe di aspirazione, sotto i banchi di lavoro, negli armadi di sicurezza (prestando attenzione)

3. Rimuovere tutti gli elementi non necessari (strumenti, attrezzature, macchinari, sostanze chimiche, solventi, ecc.).

4. Se gli elementi sono chiaramente scarti, bisognerà semplicemente disfarsene

5. Gli oggetti più grandi (mobili, strumenti, ecc.) identificati come superflui possono essere contrassegnati da un'etichetta gialla o rossa. In questo modo tutti i dipendenti potranno indicare i propri requisiti e prevenire la rimozione di elementi utili. Questa semplice modalità di comunicazione diretta è ideale per le organizzazioni più grandi.

2. Ordinare (Seiton)

Assegnare un posto specifico agli elementi restanti.

Un posto per tutto e tutto al suo posto.

Maggiori informazioni su come ORDINARE

Per ordinare (o sistemare) si intende organizzare tutti gli elementi in modo che siano facili da individuare e in ordine logico in relazione al workflow. Per poter verificare in modo semplice e rapido se qualcosa manca, l'ambiente di lavoro deve essere ben sistemato, così che ogni elemento abbia la propria collocazione designata e venga sempre rimesso al suo posto dopo ogni uso. Ciò vale per strumenti analitici, vetreria, guanti, pipette, tubi, cavi di rete, prodotti chimici, solventi, consumabili, ecc.

In un ambiente di produzione, si usa spesso contrassegnare il pavimento (con linee gialle) per indicare un'area riservata ai carrelli non in uso al momento. Lo stesso principio può essere applicato a un laboratorio per indicare la corretta posizione dell'attrezzatura su un banco di lavoro in modo che gli strumenti giusti siano sempre a disposizione. Per quanto possa sembrare strano, un’organizzazione chiara risulta subito evidente e rende misurabile l’incremento dell’efficienza.

Suggerimenti:

1. Cercare di eliminare l'inefficienza secondo gli 8 sprechi del Lean Lab.

2. Utilizzare un "diagramma a spaghetti" o un semplice schema dell'ambiente di lavoro oppure un diagramma di flusso con singoli post-it.

3. Posizionare gli elementi in modo da ottimizzare l'ergonomia dell'ambiente di lavoro.

4. Utilizzare pannelli per gli attrezzi, un'etichettatura chiara per l'identificazione, contrassegni sul pavimento e altre codifiche basate sui colori per distinguere chiaramente ogni fase.

5. Garantire che sia possibile accedere al retro di ogni banco di lavoro.

6. Collocare una fotografia o un elenco su ogni cassetto e armadio per indicare ciò che si trova al suo interno.

3. Pulire (Seiso)

Pulire e ispezionare l'ambiente di lavoro.

In questo modo è più semplice identificare i problemi.

Maggiori informazioni su come PULIRE

Con la fase della pulizia si intende ottenere un ambiente di lavoro lindo e ordinato. Lo scopo non è quello di migliorare l'aspetto dell'area di lavoro, quanto piuttosto di rendere gli eventuali problemi o malfunzionamenti degli strumenti (ad esempio le perdite) maggiormente evidenti durante l'ispezione visiva.

Suggerimenti:

1. Strumenti e attrezzature richiedono pulizia, ispezione e manutenzione.

2. La vetreria da laboratorio deve essere pulita e in buone condizioni.

3. Utilizzare materiali di pulizia adeguati e pulire ogni superficie e angolo nascosto.

4. Stabilire programmi di pulizia, che definiscano cosa debba essere fatto, quando, come e da chi.

5. I detergenti chimici devono essere facilmente disponibili.

4. Standardizzare (Seiketsu)

Standardizzare le migliori pratiche all'interno dell'ambiente di lavoro.

Definire le regole e attenersi a esse.

Maggiori informazioni su come STANDARDIZZARE

L'obiettivo di questa fase è quello di standardizzare i risultati delle prime 3, ovvero implementare le migliori pratiche applicando codifiche basate sui colori, un'etichettatura uniforme o pratiche di lavoro standard. Tutti i banchi di lavoro per una particolare attività devono essere identici. Tutti i dipendenti che eseguono mansioni identiche devono poter lavorare su ogni banco di lavoro con gli stessi strumenti ubicati nelle medesime posizioni. La standardizzazione dei processi in tutta l'azienda consente ai dipendenti di adattarsi rapidamente a qualsiasi banco di lavoro e riduce in modo significativo le spese legate alla formazione.

Suggerimenti:

1. Creare documenti di istruzioni professionali, come le procedure operative standard (SOP)

2. Utilizzare determinate codifiche basate sui colori a seconda di tipi di documenti

3. Integrare la pulizia e il livellamento della bilancia nella SOP quotidiana

4. Standardizzare l'ambiente di lavoro con orme poste ai punti di ingresso del laboratorio

5. Mantenere (Shitsuke)

Integrare le 5S nel lavoro quotidiano per trasformarle in abitudine.

Eseguire regolarmente una verifica delle 5S per mantenere gli standard e valutare i progressi.

"Non tornare alle vecchie abitudini"

Maggiori informazioni su come MANTENERE

Nella fase di mantenimento, lo scopo è quello di cercare di conservare l'attenzione sull'approccio 5S e integrarlo nella cultura aziendale, in modo da evitare un graduale ritorno ai comportamenti precedenti errati. Per mantenere gli standard e valutare i progressi è necessario condurre regolarmente una verifica delle 5S.

Tutte le modifiche e i miglioramenti devono essere sostenibili e richiedere che ogni dipendente si assuma la responsabilità di mantenere determinati livelli di prestazioni. Una volta implementate, le prime 4 fasi devono essere correttamente supportate perché possano diventare la nuova metodologia operativa. Tuttavia, per soddisfare le regole del Kaizen, spesso è necessario che le abitudini individuali vengano modificate. E senza il sostegno di dipendenti motivati e formati in modo appropriato, questo obiettivo non può essere raggiunto.

Suggerimenti per integrare le 5S nella routine quotidiana:

1. Allestire e collocare cartelli e poster che ricordino le 5S

2. Preparare uno storyboard che mostri l'ambiente di lavoro prima e dopo l'implementazione delle 5S

3. Stabilire revisioni periodiche delle prestazioni comprendenti l'elemento 5S

4. Effettuare le verifiche delle 5S per controllare, valutare e applicare i relativi principi

5. Creare un piano d'azione a seguito di ogni verifica delle 5S per risolvere gli eventuali problemi

L'implementazione di questa fase può rivelarsi difficile perché richiede un cambio di comportamento e una motivazione costante.

Quanto tempo è necessario per implementare il programma 5S?

- Per le prime tre fasi sono necessari 1-2 mesi.

- È importante ricordare che un laboratorio potrebbe non essere in grado di condurre le regolari attività per mezza giornata o una giornata intera durante la fase di separazione in una determinata area.

- Potrebbero essere necessari da 1 a 3 anni per riuscire a implementare totalmente il programma 5S in laboratorio.

- Molte organizzazioni trovano difficoltà a superare la terza S, ma il programma 5S è realizzabile.