|

5S para otimização do posto de trabalho em laboratório

Este checklist de auditoria 5S fornece uma maneira estruturada de auditar seu programa 5S para laboratório. Este modelo simples orienta a avaliação de seu laboratório de acordo com os princípios de 5S. Usando uma série de perguntas, o formulário gera uma pontuação global máxima de 125. Um laboratório pontuando menos que 75 mostra um potencial significativo para melhorias em sua abordagem de laboratório lean.

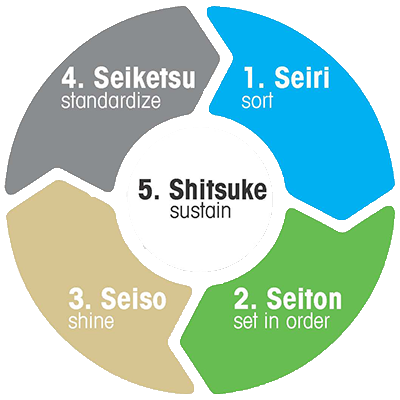

O que é 5S?

5S é um sistema de otimização do posto de trabalho, que usa um método de cinco etapas para organizar e manter postos de trabalho, sistemas e processos. Os cinco termos em japonês se traduzem para: ordenar; organizar; aprimorar; padronizar e sustentar. Um programa de 5S é um bom ponto de partida para introdução de uma abordagem de laboratório lean.

Como o 5S ajuda?

O objetivo é aplicar cada uma das etapas do 5S em seu posto de trabalho de laboratório. Isto resulta na remoção de tudo que é desnecessário, ordenando e organizando os itens restantes e tornando tudo mais ergonômico e de fácil acesso. Os itens e locais devem ser claramente sinalizados e o posto de trabalho deve ser mantido limpo. Uma caminhada Gemba pode identificar potencial para eliminar desperdícios e fazer melhorias. Após otimizada, a situação é mantida implementando uma auditoria 5S regular do laboratório.

Termo dos 5S | Definição | Slogan | ||||

| 1 | Ordenar | Remover todos os itens desnecessários do posto de trabalho | Se estiver em dúvida, remova! | |||

| 2 | Organizar | Criar um lugar específico para tudo que resta | Um lugar para tudo e tudo em seu lugar! | |||

| 3 | Aprimorar | Limpar e inspecionar o posto de trabalho | Limpe e inspecione! | |||

| 4 | Padronizar | Padronizar as melhores práticas | Defina as regras e siga-as! | |||

| 5 | Sustentar | Faça dos 5S uma parte da cultura de trabalho diária. Audite com regularidade para manter os padrões. | Não caia de volta em velhos hábitos! | |||

Benefícios da implementação dos 5S

Um programa de 5S proporciona melhorias da rentabilidade, eficiência, serviço e segurança. Os princípios subjacentes parecem ser, à primeira vista, simples questão de bom senso, mas se os 5S forem introduzidos de uma maneira estruturada, os benefícios começarão a se acumular. Algumas empresas enfrentam resistência inicial de seus funcionários, mas depois que cada área está organizada, limpa e otimizada de acordo com os princípios dos 5S, eles geralmente ficam felizes. Uma estratégia de 5S bem gerenciada não só servirá para eliminar desperdício, mas também ajudará a melhorar as funções diárias de cada funcionário.

Com que frequência uma Auditoria 5S deve ser realizada?

- Após ser implementado um projeto de 5S pela primeira vez, uma auditoria 5S deve ser realizada mensalmente.

- Após os 5S estarem bem estabelecidos, é suficiente realizar uma auditoria 5S a cada 6 meses.

- Se as auditorias 5S não forem realizadas, os 5S não serão bem-sucedidos. Evidências provam que dentro de 3 a 6 meses, um laboratório reverte a como era antes do projeto de 5S ter começado. Infelizmente, o laboratório terá que recomeçar para reintroduzir os princípios de 5S. Use ou perca!

Realize auditorias regulares usando o checklist de auditoria 5S do laboratório a fim de manter um programa de 5S, como parte de um processo de melhoria contínua (CIP).

O que envolve os 5S?

O processo de 5S consiste de cinco etapas, apresentadas em um círculo para representar o processo de "melhoria contínua". As cinco etapas "S" são:

|

1. Ordenar (Seiri)

Remover todos os itens desnecessários do posto de trabalho.

Ordenar, limpar, desagrupar e classificar.

Mais sobre ORDENAR

A abordagem 5S inicia com a etapa de "ordenar", que envolve a ordenação de todos os itens em uma área de trabalho de laboratório para identificar o que é e o que não é necessário. Isto permite a remoção de entulho e itens indesejados, deixando apenas as ferramentas, equipamentos, componentes, instrumentos e máquinas que são necessárias diariamente.

Se apenas os itens necessários forem colocados na vizinhança imediata do posto de trabalho, menos espaço é necessário, tudo fica ao alcance e a limpeza se torna mais fácil.

Para conseguir isso, todos devem concordar em se desfazer de itens desnecessários.

Um sistema de etiquetas coloridas pode ser útil para classificar cada item durante o processo de triagem:

| Vermelho: | Este item definitivamente não é necessário. | |

| Amarelo | Não tem certeza se este item deve ser removido (ou descartado). | |

| Verde | Este item é usado com regularidade. Mantenha no posto de trabalho ou coloque de volta na gaveta. | |

Dicas:

1. Percorra todas as áreas do laboratório

2. Olhe em armários, embaixo de bancadas, dentro de gabinetes de segurança (tenha cuidado!)

3. Remova todos os itens que não são necessários (dispositivos, ferramentas, equipamentos, produtos químicos, solventes, etc.).

4. Se os itens estiverem claramente sucateados, jogue-os fora

5. Objetos maiores (móveis, instrumentos, etc.) que foram identificados para remoção podem ser etiquetados em amarelo ou vermelho, de modo que todos os funcionários tenham a oportunidade de declarar sua necessidade ou evitar sua remoção. Esta maneira simples de comunicação direta é ideal para organizações maiores.

2. Organizar (Seiton)

Criar um lugar específico para tudo que resta.

Um lugar para tudo e tudo em seu lugar!

Mais sobre ORGANIZAR

"Organizar", conhecido também como "arrumar", refere-se a organizar todos os itens restantes de modo que fiquem fáceis de localizar e em uma ordem lógica em relação ao fluxo de trabalho. O posto de trabalho deve ser perfeitamente arrumado de modo que cada item tenha seu lugar próprio determinado e sempre seja devolvido a sua posição após cada uso, facilitando que seja rapidamente identificado se algo estiver faltando. Isto se aplica a instrumentos analíticos, vidraria, luvas, pipetas, tubos, cabos de rede, produtos químicos, solventes, consumíveis, etc.

Em um ambiente de produção, são usadas com frequência marcações no chão (linhas amarelas) para indicar uma área reservada para transportadoras ou carrinhos quando não estão em uso. O mesmo princípio pode ser aplicado em um laboratório para indicar a posição correta do equipamento em uma bancada, para garantir que as ferramentas certas estejam sempre disponíveis. Embora possa parecer estranho, a organização clara é imediatamente visível e o aumento na eficiência é mensurável.

Dicas:

1. Tente eliminar a ineficiência conforme os 8 desperdícios da produção lean (enxuta).

2. Use um "diagrama espaguete", um desenho simples do seu posto de trabalho, ou um fluxograma com etiquetas post-it individuais.

3. Posicione os itens para otimizar a ergonomia do posto de trabalho do laboratório.

4. Use placas sombreadas, etiquetamento claro, marcações no chão e outros códigos para realmente ver cada etapa.

5. Garanta que o acesso à parte de trás de cada estação de trabalho seja possível.

6. Coloque uma figura ou lista em cada gaveta e armário para indicar o que está armazenado dentro deles.

3. Aprimorar (Seiso)

Limpar e inspecionar o posto de trabalho.

Isto torna mais fácil identificar problemas.

Mais sobre APRIMORAR

A etapa de "aprimorar" envolve criar um posto de trabalho limpo e arrumado. O propósito não é fazer com que a área de trabalho pareça bonita, mas fazer com que qualquer problema ou mau funcionamento de equipamentos (por ex. vazamentos) seja mais óbvio durante a inspeção visual.

Dicas:

1. Instrumentos e ferramentas requerem limpeza, inspeção e manutenção.

2. A vidraria do laboratório deve estar limpa e em boas condições.

3. Use materiais de limpeza adequados e limpe todas as superfícies e cantos escondidos.

4. Deve ser criada uma programação de limpeza, definindo o que deve ser feito, quando, como e por quem.

5. Produtos químicos de limpeza devem estar prontamente disponíveis.

4. Padronizar (Seiketsu)

Padronizar as melhores práticas dentro do posto de trabalho.

Defina as regras e siga-as.

Mais sobre PADRONIZAR

O objetivo desta etapa é padronizar as conquistas das 3 primeiras etapas, ou seja, lançar boas práticas aplicando códigos de cores comuns, etiquetamento consistente ou práticas padrão de trabalho. Todas as estações de trabalho para uma tarefa particular devem ser idênticas. Todos os funcionários fazendo a mesma tarefa devem estar aptos a trabalhar em qualquer estação, com as mesmas ferramentas que estão no mesmo lugar em cada estação. Processos padronizados, aplicados em toda a empresa, permitem que os funcionários se adaptem rapidamente a qualquer estação de trabalho e reduzam significativamente as despesas com treinamento.

Dicas:

1. Elabore documentos de instrução profissional, como procedimentos operacionais padrão (POPs)

2. Use códigos de cores específicos para os tipos de documentação

3. Faça da limpeza e nivelamento da balança uma parte de um POP diário

4. Padronize seu posto de trabalho com pegadas onde as pessoas entram no laboratório

5. Sustentar (Shitsuke)

Faça dos 5S uma parte do trabalho diário para que se torne um hábito.

Realize uma auditoria 5S regularmente para manter os padrões e medir o progresso.

“Não caia de volta em velhos hábitos”

Mais sobre SUSTENTAR

Na etapa de "Sustentar", o objetivo é manter o foco na abordagem dos 5S e fazê-la parte da cultura da empresa, a fim de evitar um declínio gradual de volta aos hábitos antigos. Uma auditoria 5S deve ser conduzida regularmente para manter os padrões e medir o progresso.

Todas as alterações e melhorias precisam ser sustentáveis, exigindo que cada funcionário assuma a responsabilidade pessoal para manter os indicadores de desempenho. Após as 4 etapas anteriores terem sido atingidas, elas precisam ser adequadamente mantidas a fim de se tornarem a nova maneira de operar. Contudo, isto com frequência requer ajuste dos hábitos individuais para cumprir as regras kaizen. Sem a aceitação de funcionários motivados e adequadamente treinados, isto não pode acontecer.

Dicas para fazer dos 5S parte de sua rotina diária:

1. Coloque sinais e cartazes para lembrar dos 5S

2. Coloque um esboço sequencial dos 5S mostrando o "antes" e o "depois" dos 5S

3. Revisões de desempenho periódicas que incluem um elemento dos 5S

4. Realize auditorias de 5S para verificar, medir e reforçar os princípios dos 5S

5. Crie um plano de ação como resultado de cada auditoria 5S para abordar cada problema

Esta etapa pode ser difícil de cumprir pois requer mudança de comportamento e motivação contínua.

Quanto tempo leva para implementar os 5S?

- Permita de 1 a 2 meses para abordar cada uma das três primeiras etapas S.

- Preveja que um laboratório específico possa ficar desativado por meio período ou por 1 dia ao realizar a etapa de "Ordenar" naquela área.

- Pode levar de 1 a 3 anos para conseguir um laboratório otimizado conforme os 5S.

- Muitas organizações têm dificuldade em ir além do terceiro S, mas os 5S são alcançáveis.